在有色金屬加工現(xiàn)場(chǎng),鋁、鎂、銅等金屬粉塵絕非普通的污垢,它們是潛伏在空氣中的“隱形炸彈”。這些細(xì)微至PM2.5級(jí)別的顆粒,不僅嚴(yán)重侵蝕設(shè)備壽命,更對(duì)生產(chǎn)安全與企業(yè)合規(guī)構(gòu)成致命威脅。傳統(tǒng)清掃無(wú)異于揚(yáng)湯止沸,每一次揮動(dòng)掃把都可能揚(yáng)起一片危險(xiǎn)的塵云,瞬間點(diǎn)燃悲劇。唯有采用密閉化的真空清掃系統(tǒng),從源頭實(shí)施“監(jiān)、控、除”一體化治理,方能徹底鎖住風(fēng)險(xiǎn),守護(hù)生產(chǎn)環(huán)境的本質(zhì)安全。

一、粉塵特性與治理難點(diǎn)

有色金屬粉塵具有三大特性:

1. 爆炸風(fēng)險(xiǎn)高:鋁粉塵爆炸下限僅40g/m³,鎂粉塵遇水可能釋放氫氣,形成雙重爆炸隱患。

2. 粒徑細(xì)小:加工產(chǎn)生的粉塵中,70%以上粒徑小于75μm,易懸浮并深入呼吸道。

3. 附著性強(qiáng):氧化鋁、氧化鎂等粉塵易吸附在設(shè)備表面,形成導(dǎo)電層,引發(fā)電氣故障。

傳統(tǒng)清掃方式(如壓縮空氣吹掃、掃帚清掃)會(huì)揚(yáng)起粉塵云,導(dǎo)致作業(yè)區(qū)濃度瞬間超標(biāo),而濕式清掃可能產(chǎn)生氫氣或污泥處理難題。真空清掃系統(tǒng)通過(guò)負(fù)壓抽吸技術(shù),從源頭阻斷粉塵擴(kuò)散路徑,成為行業(yè)首選。

二、真空清掃系統(tǒng)核心設(shè)計(jì)

1. 源頭控制:定制化吸塵裝置

- 密閉吸塵罩:針對(duì)鋸切、打磨、拋光等產(chǎn)塵點(diǎn),采用耐高溫(可達(dá)300℃)、防靜電的密封罩設(shè)計(jì)。例如,某鋁型材加工廠在鋸切機(jī)出口安裝環(huán)形吸塵罩,配合12m/s的吸風(fēng)速度,使粉塵逃逸率降低92%。

- 柔性接口:使用導(dǎo)電橡膠軟管連接吸塵罩與管道,避免金屬工具碰撞產(chǎn)生火花,同時(shí)確保管道彎曲半徑≥5倍直徑,減少粉塵沉積。

2. 輸送系統(tǒng):防爆防堵設(shè)計(jì)

- 管道布局:采用“短路徑、少?gòu)濐^”原則,主管道坡度≥1%,支管坡度≥0.5%,防止粉塵沉降。某銅加工企業(yè)通過(guò)優(yōu)化管道設(shè)計(jì),將清理頻率從每日3次降至每周1次。

- 材質(zhì)選擇:主管道使用304不銹鋼或陶瓷內(nèi)襯鋼管,支管采用鍍鋅鋼管,耐磨性提升3倍。

-防爆裝置:在管道彎頭、三通處安裝無(wú)焰泄爆閥,其泄爆壓力設(shè)定為0.01MPa,確保爆炸能量定向釋放。

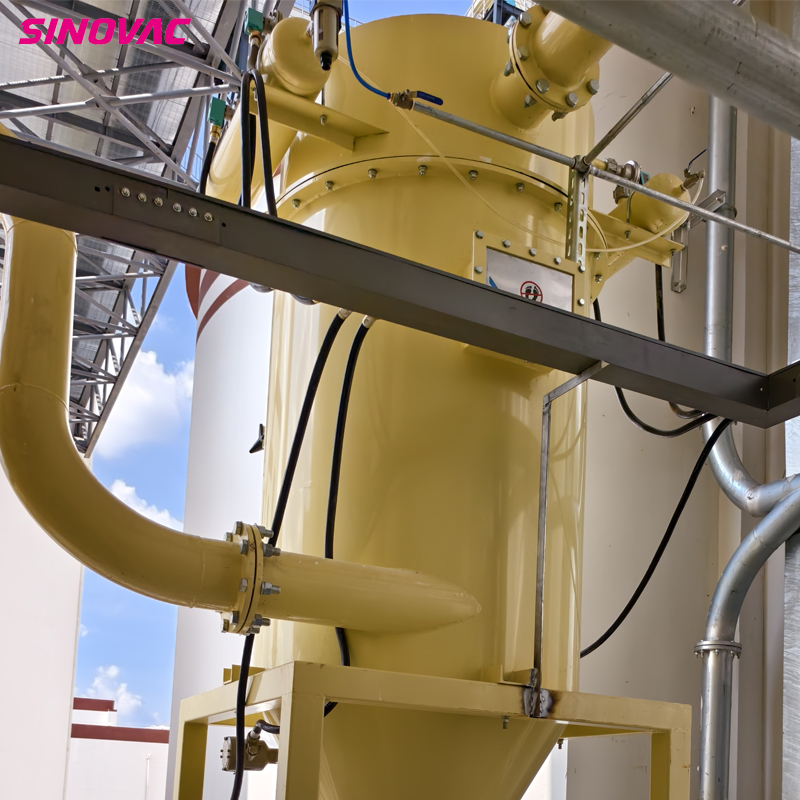

3. 過(guò)濾系統(tǒng):多級(jí)高效分離

- 預(yù)處理階段:旋風(fēng)分離器去除80%以上大顆粒粉塵(≥50μm),降低后續(xù)濾材負(fù)荷。某鎂合金加工廠采用雙級(jí)旋風(fēng)分離器,使布袋除塵器入口濃度從1200mg/m³降至200mg/m³。

- 精細(xì)過(guò)濾階段:

- 布袋除塵器:選用覆膜PTFE濾袋(過(guò)濾效率≥99.97%),配套脈沖反吹清灰系統(tǒng),清灰壓力0.5-0.7MPa,確保濾袋壓差穩(wěn)定在800-1200Pa。

- HEPA過(guò)濾器:在排風(fēng)口增設(shè)H13級(jí)濾芯,對(duì)0.3μm顆粒過(guò)濾效率達(dá)99.97%,滿(mǎn)足GB 16297-2017排放標(biāo)準(zhǔn)(≤20mg/m³)。

4. 動(dòng)力與控制:安全冗余設(shè)計(jì)

- 防爆風(fēng)機(jī):選用ATEX認(rèn)證的隔爆型風(fēng)機(jī),功率根據(jù)產(chǎn)塵量匹配(如鋁加工車(chē)間需≥55kW),確保吸塵口風(fēng)速≥20m/s。

- 智能控制系統(tǒng):

- 實(shí)時(shí)監(jiān)測(cè)管道壓力、濾袋壓差、設(shè)備溫度等參數(shù),超限自動(dòng)報(bào)警。

- 配備粉塵濃度在線檢測(cè)儀(量程0-1000mg/m³),當(dāng)濃度≥50mg/m³時(shí)啟動(dòng)應(yīng)急排風(fēng)。

- 采用PLC控制脈沖清灰周期(通常60-180秒/次),避免過(guò)度清灰導(dǎo)致濾袋破損。

三、典型應(yīng)用案例

案例1:鋁型材擠壓車(chē)間粉塵治理

某企業(yè)擠壓車(chē)間產(chǎn)生大量氧化鋁粉塵(粒徑1-50μm),原采用濕式清掃導(dǎo)致氫氣積聚。改造后:

1. 在擠壓機(jī)出口、鋸切機(jī)、拉伸機(jī)等8個(gè)產(chǎn)塵點(diǎn)安裝密閉吸塵罩,配套Φ300mm不銹鋼管道。

2. 選用防爆型布袋除塵器(過(guò)濾面積800m),配套脈沖反吹清灰系統(tǒng)。

3. 實(shí)施效果:粉塵排放濃度降至8mg/m³,年減少鋁粉塵排放12噸,設(shè)備故障率下降60%。

案例2:鎂合金壓鑄車(chē)間安全升級(jí)

某壓鑄車(chē)間鎂粉塵爆炸風(fēng)險(xiǎn)高,原清掃方式引發(fā)過(guò)2次小火情。改造方案:

1. 采用氮?dú)獗Wo(hù)真空清掃系統(tǒng),在吸塵管道內(nèi)維持微正壓(50-100Pa),防止空氣進(jìn)入。

2. 安裝無(wú)焰泄爆閥和隔爆閥,形成三道防爆屏障。

3. 實(shí)施效果:連續(xù)3年未發(fā)生爆炸事故,粉塵濃度穩(wěn)定在15mg/m³以下。

四、運(yùn)維管理要點(diǎn)

1.日常檢查:每日檢查管道密封性、濾袋完整性、接地電阻(≤4Ω)。

2. 定期維護(hù):每周清理旋風(fēng)分離器積灰,每月更換破損濾袋,每季度校準(zhǔn)傳感器。

3. 人員培訓(xùn):操作人員需通過(guò)防爆設(shè)備操作認(rèn)證,掌握粉塵爆炸應(yīng)急處置流程(如使用D類(lèi)滅火器撲救金屬火災(zāi))。

五、未來(lái)發(fā)展趨勢(shì)

1. 智能化升級(jí):集成AI算法優(yōu)化清掃路徑,預(yù)測(cè)濾袋壽命,實(shí)現(xiàn)預(yù)測(cè)性維護(hù)。

2. 綠色節(jié)能:采用太陽(yáng)能供電+能量回收裝置,降低能耗30%以上。

3.資源化利用:將收集的金屬粉塵(如鋁粉)直接回用于熔煉工序,提升資源利用率。

在有色金屬加工現(xiàn)場(chǎng),鋁、鎂、銅等金屬粉塵絕非普通的污垢,它們是潛伏在空氣中的“隱形炸彈”。這些細(xì)微至PM2.5級(jí)別的顆粒,不僅嚴(yán)重侵蝕設(shè)備壽命,更對(duì)生產(chǎn)安全與企業(yè)合規(guī)構(gòu)成致命威脅。傳統(tǒng)清掃無(wú)異于揚(yáng)湯止沸,每一次揮動(dòng)掃把都可能揚(yáng)起一片危險(xiǎn)的塵云,瞬間點(diǎn)燃悲劇。唯有采用密閉化的真空清掃系統(tǒng),從源頭實(shí)施“監(jiān)、控、除”一體化治理,方能徹底鎖住風(fēng)險(xiǎn),守護(hù)生產(chǎn)環(huán)境的本質(zhì)安全。

在有色金屬加工現(xiàn)場(chǎng),鋁、鎂、銅等金屬粉塵絕非普通的污垢,它們是潛伏在空氣中的“隱形炸彈”。這些細(xì)微至PM2.5級(jí)別的顆粒,不僅嚴(yán)重侵蝕設(shè)備壽命,更對(duì)生產(chǎn)安全與企業(yè)合規(guī)構(gòu)成致命威脅。傳統(tǒng)清掃無(wú)異于揚(yáng)湯止沸,每一次揮動(dòng)掃把都可能揚(yáng)起一片危險(xiǎn)的塵云,瞬間點(diǎn)燃悲劇。唯有采用密閉化的真空清掃系統(tǒng),從源頭實(shí)施“監(jiān)、控、除”一體化治理,方能徹底鎖住風(fēng)險(xiǎn),守護(hù)生產(chǎn)環(huán)境的本質(zhì)安全。